Технологический процесс

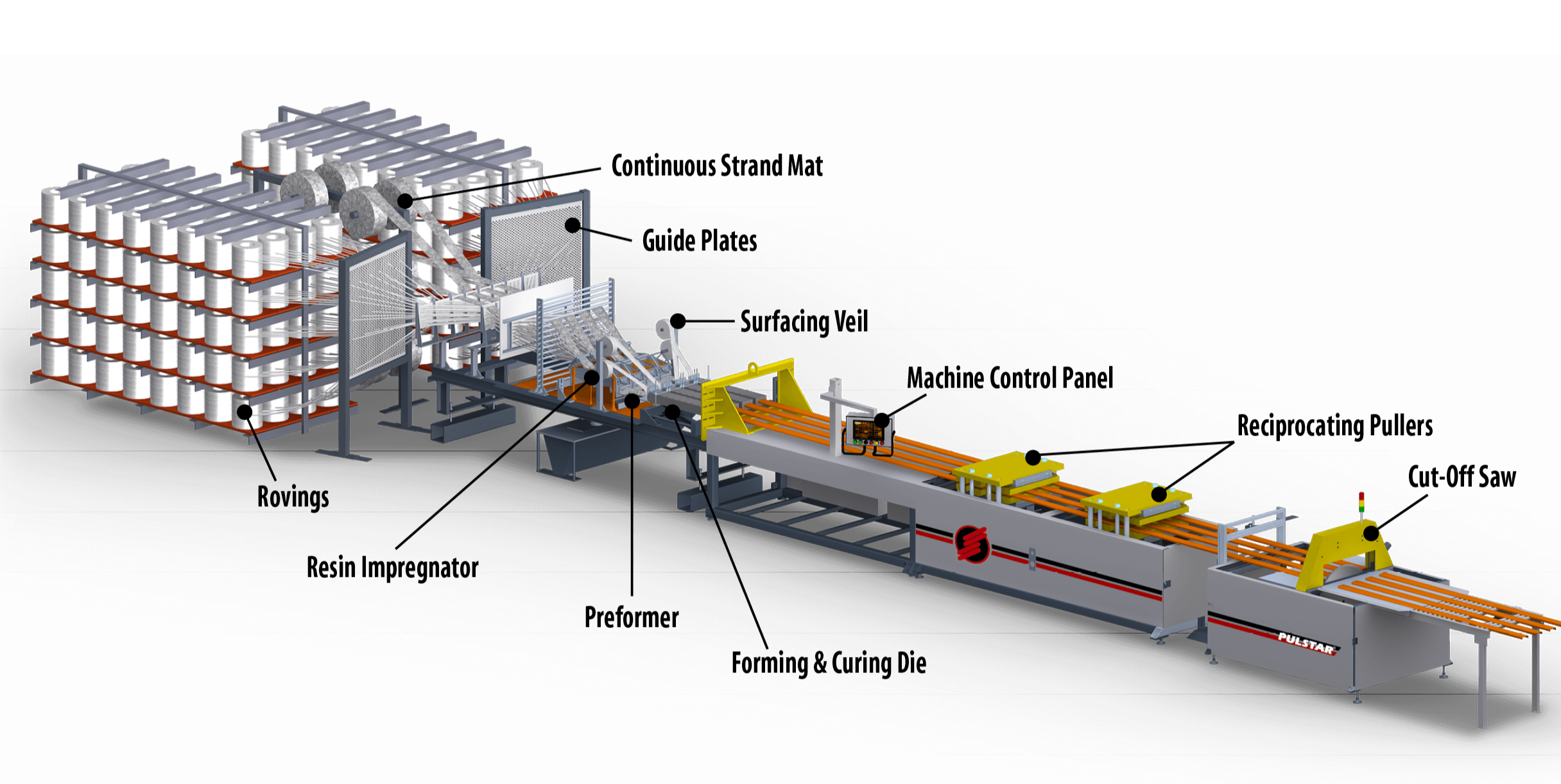

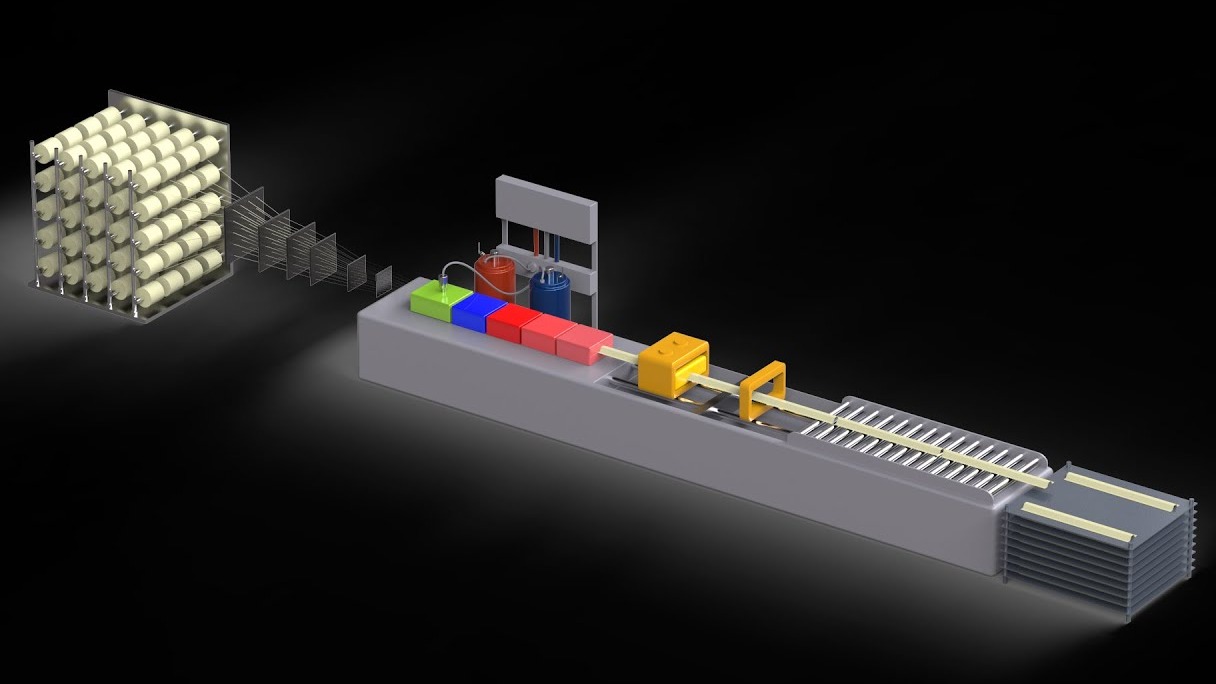

Конечный продукт, выходящий из фильеры - это сильно отвержденный продукт, не требующий обработки. Отвержденный продукт вытягивается из фильеры вытяжной машиной и в отрезной машине распиливается на на готовые к использованию сегменты.

Параметры обработки оказывают значительное влияние на целостность композитного изделия. Правильный выбор скорости протяжки, температурный профиль фильеры, оптимальный объем волокна, выбор и совместимость волокон и полимерной матрицы, хорошая упаковка волокон, кинетические свойства полимера и правильная пропитка полимером являются ключевыми факторами, определяющими качество продукта.

Однако это ограничение в большей степени касается маломощных установок. Высокую производительность можно достигнуть на установках с большой рабочей зоной, в этом случае одновременно протягивается несколько профилей

Волоконные нити или маты подаются с катушек и пропускаются через полимерную ванну, где они пропитываются полимером.

Затем пропитанные полимером волокна пропускаются через преформовочное устройство, которое придает волоконно-полимерному составу желаемую форму и выравнивает волокна.

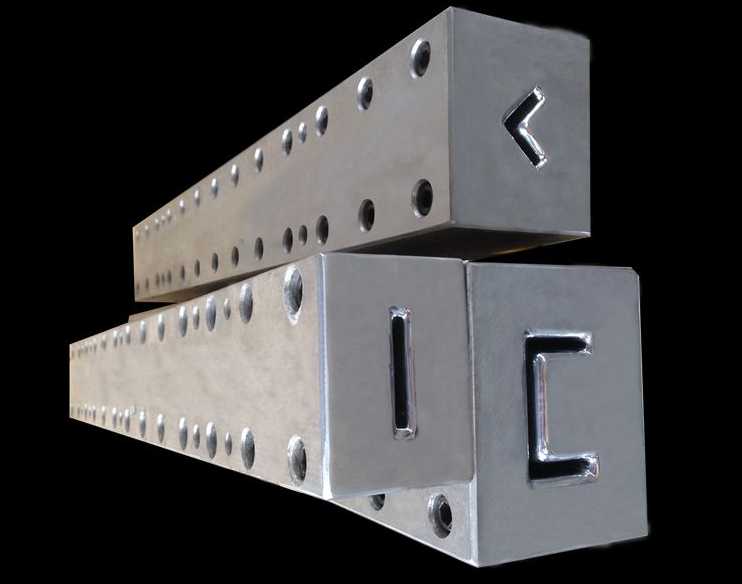

После прохождения преформовочных устройств волокна и незатвердевший полимер пропускаются через нагретую прессформу (фильеру). Входная зона фильеры при определенных режимах охлаждается водой, чтобы не допустить преждевременной коагуляции полимера на входе.

Несколько комплектов нагревателей, находящихся в прямом контакте с фильерой, создают несколько зон нагрева (обычно 4...6), и обеспечивают оптимальные для процесса полимеризации температурный профиль. Температурный профиль задает система управления в зависимости от изделия и скорости протяжки. Как и процессе экструзии, во время пултрузии возникают эффекты саморазогрева (экзотермическая реакция в полимере).